З безперервним розвитком соціально-економічного ландшафту та поточною урбанізацією різні будівельні проекти демонструють дедалі зростаючий попит на сталь.Одночасно зростає занепокоєння з боку всіх секторів суспільства щодо якості виробництва в сталеливарній промисловості.Цей акцент змушує металургійні компанії приділяти більшу увагу контролю якості виробництва.

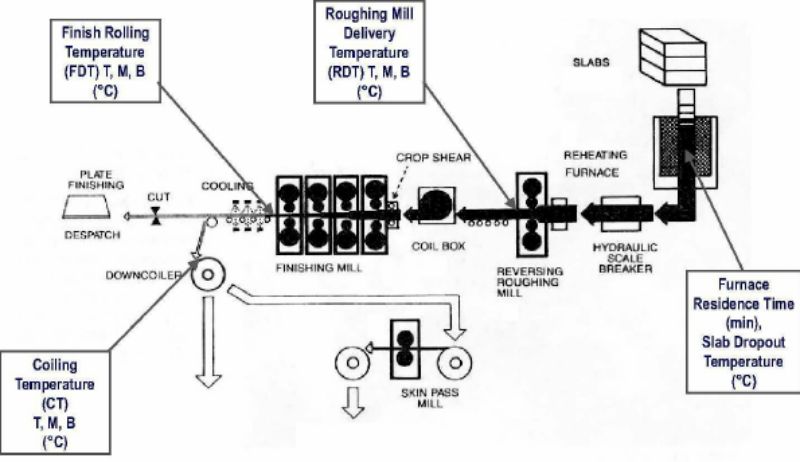

1. Процес виробництва сталі

Процес виробництва сталі в основному включає процеси виробництва чавуну, виробництва сталі та прокатки.

Якість сталеливарної промисловості, яка є основною галуззю виробництва сировини для країни, значно впливає на наступні етапи.Тому підвищення якості під час процесу прокатки сталі має першочергове значення.Оптимізація виробничих ліній за допомогою автоматизованого обладнання дозволяє ефективно контролювати витрати, раціонально використовувати ресурси та знижувати операційні витрати підприємств.Такий підхід краще відповідає потребам розвитку сталепрокатних компаній.

2. Польове дослідження

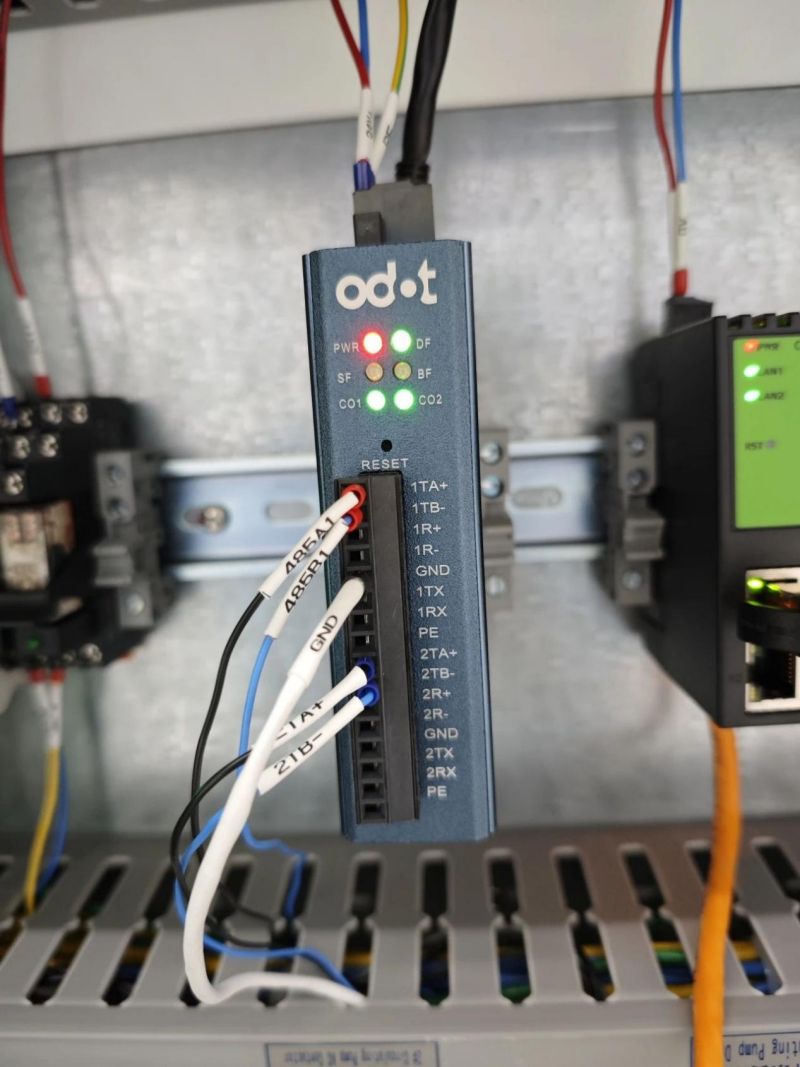

На прикладі певного металургійного заводу деякі датчики та виконавчі пристрої використовують протокол Modbus RTU для зв’язку.Для підвищення ефективності передачі даних і моніторингу пристроїв у реальному часі металургійний завод вирішив перевести протокол Modbus RTU на Profinet.Технічні спеціалісти сталеливарного заводу зв’язалися з ODOT Automation, щоб дізнатися, чи є доступні життєздатні рішення.

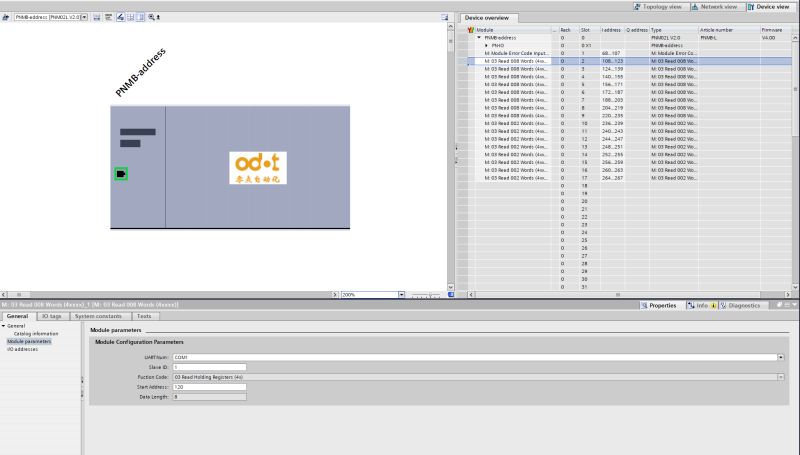

Спочатку, перед початком проекту, наші технічні експерти оцінили датчики та виконавчі механізми на металургійному заводі, які використовували протокол Modbus RTU.Ця оцінка мала на меті зібрати інформацію про параметри зв’язку, формати даних, кількість, типи та розподіл пристроїв.На основі цієї оцінки було обрано відповідний конвертер протоколів — ODOT-PNM02.

На етапі налагодження проекту використання цього конвертера протоколів було надзвичайно простим і зручним.Інженерам більше не потрібно було писати громіздкі комунікаційні програми, як раніше.Їм потрібно було лише встановити файл GSD, наданий нашою компанією для налаштування.Шляхом кореляції параметрів зв’язку підлеглих пристроїв Modbus RTU та додавання відповідних інструкцій читання та запису програмне забезпечення Siemens автоматично розподіляло перетворені адреси даних.Інженери могли безпосередньо посилатися на ці виділені адреси в програмі, завершуючи перетворення з протоколу Modbus RTU на протокол Profinet.

3. Переваги продукту

Цей конвертер протоколів має три робочих режими: головний режим Modbus, підлеглий режим Modbus і режим прозорої передачі через вільний порт, який може задовольнити потреби 95% клієнтів.Він також включає функцію діагностики.Коли усунення несправностей стає складним, ви можете додати команду «введення коду помилки модуля», щоб ідентифікувати проблемну область на основі відображеного коду помилки, сприяючи швидкому вирішенню.

Після завершення реалізації проекту ODOT Automation також забезпечує комплексне післяпродажне обслуговування та технічну підтримку для забезпечення довгострокової стабільної роботи конвертера протоколів.

Це все для цього випуску #ODOTBlog.З нетерпінням чекаємо нашої наступної публікації!

Час публікації: 28 грудня 2023 р